Хотите построить печь с дожигом газов своими руками? Наша статья поможет вам разобраться в процессе изготовления. Вы узнаете, какие материалы и инструменты вам понадобятся, а также как правильно собрать и настроить печь с дожигом газов. Не пропустите этот полезный мастер-класс по постройке печи с дожигом газов своими руками!

Чтобы было понятнее, о чем пойдет речь, объясню на простом примере. Все знают, что в дымоходе любой печи или котла образуется сажа. В разных дымоходах при разных печах сажи будет больше или меньше, соответственно в разное время придется его чистить. Трубочисты в городах исчезли с газификацией, но вот в селах и поселках отопление твердым топливом продолжает присутствовать и в немалом проценте. А значит за дымоходом нужно следить. Многие годы люди придумывали различные ухищрения и приспособления, которые позволяли бы уменьшить сажу в дымоходе. И в кирпичных печах с кирпичными дымоходами это получалось лучше всего. Кто-то скажет: «Вот вам явное преимущество кирпичных печей». Но здесь мы обозначим только причины, которые в принципе, никакого преимущества и не имеют.

Кирпичные печи за счет низкой теплопроводности материала выбрасываю в дымоход сильно раскаленные газы, которые фактически до самого верха слабо остывают. За счет этого сажа мало откладывается на стенках дымохода. Такие дымоходы мы называем «теплыми». Проблему с отложением сажи здесь чаще игнорируют и занимаются чисткой от случая к случаю. А часто сажа сама воспламеняется и выгорает. Поэтому кирпичные печи не сильно стремятся делать с различными приспособлениями, улучшающими дожиг газов. Тем ни менее люди создают кирпичные печи с конструктивными особенностями колпак, катализатор, дверца для подачи вторичного воздуха и т.д. Колпаковые печи показали свою экономичность и превосходство перед обычными печами типа шведок. Дожиг газа в колпаке и повышенный отбор тепла приводит к тому, что дымовые газы не такие раскаленные и в дымоходе меньше оседает сажи.

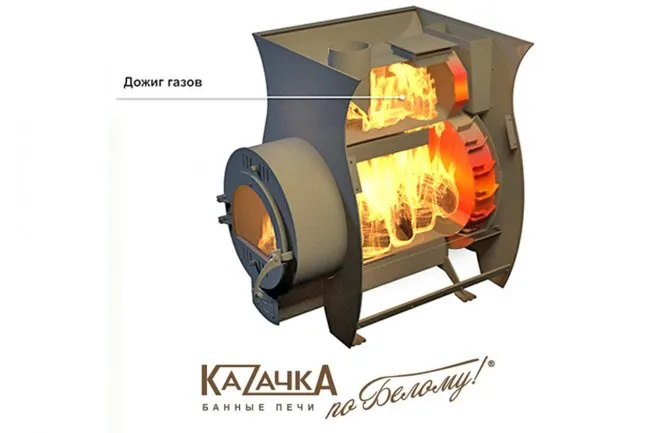

Дожиг газов в стальных печах

Но, вот пришло время стальных печей и чаще всего люди начинают знакомство с ними через простейшие «буржуйки» и оказалось, что вопрос с отложением сажи стал еще более остро. Дымоходы кирпичные тоже не сильно прижились. В ход в начале пошли асбоцементные трубы, но оказалось они не выдерживаю даже половины нагрева – лопаются. Пошли в ход стальные дымоходы, но оказалось, что простые печи перегревают дымоход температурами даже большими чем температура в самих печах, а к этому добавились еще и конденсаты. Конденсат, соединяясь с окислами выходящих газов, образовывает кислоты, которые в короткий срок съедают дымоход. Требования к стальным дымоходам тем больше чем примитивнее печь. Если в печи идет полноценное горение, тогда и температура исходящих газов ниже, и дожиг газов не идет в дымоходе, и сажа меньше отлагается – тут уже дымоход эксплуатируется в более щадящих условиях и живет значительно дольше. Если кто не знает, то часто дымоход в два раза по цене превосходит среднюю печь. Получается, что, покупая дешевую печь, человек будет вынужден часто менять дымоход и экономии не будет – «скупой платит дважды». Именно поэтому, требования к печи должны быть высоки. Печь должна полноценно сжигать дымовые газы. Кроме защиты дымохода, полноценное сжигание дымовых газов значительно экономит топливо, меньше загрязняет окружающую среду, меньше пожарная опасность (большинство пожаров возникает именно от перегрева дымохода). Создание на стальной печи колпака, с каналом подачи вторичного воздуха для дожига газов, создает все эти положительные качества. Именно поэтому печь Казачка оказалась самой востребованной и желанной для многих потребителей. Печь Казачка – колпаковая печь с дожигом газов и тремя стальными парогенераторами, позволила не только улучшить ее функциональные свойства, но и значительно термически разгрузить дымоход. Мало того конструктивные особенности встроенного парогенератора позволили саму печь сделать значительно безопаснее. Рядом с ней не только можно спокойно стоять и, но даже, случайно дотронувшись до конвектора, не получить ожег. Так комплексный подход позволяет создавать безопасную и полезную печь с заданными свойствами. Теперь не требуется закрывать печь саркофагом и ставить на дымоходы экономайзер. Печь с дожигом газов, является самой защищенной, функциональной и безопасной.

Видео по теме

Самая простая печь — буржуйка.

Твердотопливные котлы и печи пиролизного типа могут выступить прекрасным источником тепла, давая полную энергонезависимость многоквартирному или частному дому. Вышеуказанные приборы устанавливаются в качестве дополнительного нагревательного элемента, помогая людям экономить деньги. Ведь все знают о теплопотерях централизованного отопительного контура, за которые приходится платить потребителю. Многие, используя профессиональный чертеж печи длительного горения, пытаются соорудить оборудование самостоятельно. Насколько полученный результат оправдает надежды своего создателя? Целесообразно ли вообще выполнять пиролизные печи своими руками?

Двойной дожиг дымовых газов

Технология двойного горения. Вторичный дожиг дымовых газов – чистое горение.

Большинство современных каминов и печей оснащаются системой “двойного горения” или как еще её называют – «вторичный дожиг дымовых газов».

Если Вы ранее уже ознакомились с преимуществами этой замечательной технологии, то можно сразу выбрать печь-камин, варочную печь или печь с теплообменником из ассортимента нашего магазина. Если же Вы не до конца разобрались в технологии, или затрудняетесь с выбором и первый раз слышите об этом, то данная статья будет Вам крайне полезна, т.к. содержит очень полезную информацию.

Не смотря на то, что технология «двойного дожига» или «система чистого горения» (S.C.P.), была изобретена уже более 100 лет назад, она без особых изменений используется в настоящее время практически каждым серьезным каминным производителем.

Каминостроение за это время шагнуло далеко вперед, и современные дровяные камины оснащены техническими новшествами, суть метода двойного дожига не изменилась и состоит в том, что подводится дополнительная порция предварительно подогретого воздуха в топочную камеру работающего камина. Это приводит к воспламенению органических частиц содержащихся в дымовых газах, что не только увеличивает КПД камина, но и сокращает количество вредных веществ и токсичных газов выбрасываемых в атмосферу.

Последнее обстоятельство является очень важным, так как печи и автомобильный транспорт являются основными источниками загрязнения воздуха крупных городов, поэтому увеличение их количества необходимо компенсировать технологиями, уменьшающими их негативное влияние на экологию.

Рис.1. Схема горения и движения воздуха в камине

- Патрубок дымохода

- Система двойного дожига в верхней части топки

- Топочная камера

- Подача первичного воздуха

- Подача вторичного воздуха для двойного дожига

- Принудительная вентиляция

- Патрубок соединения с забором внешнего воздуха

- Забор воздуха из помещения

- Дверца с термостойким стеклокерамическим окном с температурным порогом в 800°C

- Отверстия выхода воздуха вторичного дожига

Горение проходящее в топке камина – химическая реакция окисления органических веществ топлива (дров) и окислителя (кислорода содержащегося в воздухе) при высоких температурах, сопровождаемая выделением большого количества тепла. В процессе горения образуются такие вещества как уголь, зола, пары воды, углекислый газ, и некоторые другие.

По причинам недостатка кислорода или температуры в зоне горения, увеличенной скорости прохождения воздуха сквозь зону горения, химических примесей и влажности топлива, а также других причин, приводящих к неполному сгоранию древесины, образуется копоть, сажа и угарный газ.

Сажа и копоть загрязняют стенки дымоходов и разрушают их, тем более в смеси с конденсатом образующемся в дымоходе, а угарный газ представляет реальную угрозу, как для людей, так и для окружающей среды. В рамках данной статьи мы не станем еще раз доказывать опасность последствий образования угарного газа и рассмотрим это и отдельной статье.

На содержание же копоти, сажи и угарного газа мы можем повлиять регулировкой интенсивности горения и подачей воздуха для догорания данных веществ.

При розжиге и горении печи воздух помещения, так называемый первичный воздух, попадает в топку через специальные приточные отверстия с регулировкой (Рис.1 поз. 4), и поддерживает горение. Интенсивность горения регулируется непосредственно притоком первичного воздуха.

При сгорании топлива в зоне колосниковой решетки или пода, в дымовых газах, ещё содержится много мелких частиц органических веществ не полностью сгоревшего топлива. Они поднимаются в верхнюю часть топливника, по направлению к дымоходу, где, в зоне дефлектора, разогреваются до высоких температур, после чего удаляются через дымоход в атмосферу(Рис.1 поз. 1).

Если в процессе горения в топку подавалось недостаточное количество кислорода, то сгорание будет неполным и в дыме вместо углекислого газа (СО2) будет образовываться опасный для здоровья угарный газ (CO). Подробнее об угарном газе читайте здесь.

Неполное сгорание топлива можно определить по цвету дыма, выходящего через дымовую трубу. В случае полного горения дым будет прозрачным. Черный цвет дыма появляется при не достаточной температуре сжигания и большой влажности дров. Серо-белый дым – говорит о недостатке притока воздуха. Белый – нормальное горение.

Чтобы исключить риски, связанные с неполным горением, применяется технология «двойного дожига», когда в камин, через каналы притока вторичного воздуха, подается дополнительный кислород воздуха. Чаще всего вторичный воздух (Рис.1 поз. 5)., проходя по каналам расположенным между стенками корпуса и раскаленной топочной камерой, нагревается, после чего попадает в камеру сгорания через специальные отверстия. (Рис.1 поз. 10). При смешивании подогретый вторичный воздух с отходящими газами и контакте с раскаленными поверхностями топки, происходит вторичное воспламенение (Рис.1 поз. 2). (визуально это напоминает огненный дождь) и сжигается находящаяся в топке взвесь несгоревшего топлива и окись углерода (СО).

Таким образом, технология «двойного дожига» не только минимизирует опасность отравления человека угарным газом, но и значительно увеличивает тепловую эффективность камина, также сокращая и расход топлива.

Следует отметить, что забор воздуха (Рис.1 поз.  для процесса горения из помещения, где установлен камин, может сказаться на самочувствии находящихся там людей, особенно при герметично закрывающихся окнах и дверях. Поэтому многие производители рекомендуют производить забор воздуха для горения извне, используя металлические воздуховоды, подсоединяемые к печам в предназначенных для этого местах (Рис.1 поз. 7).

для процесса горения из помещения, где установлен камин, может сказаться на самочувствии находящихся там людей, особенно при герметично закрывающихся окнах и дверях. Поэтому многие производители рекомендуют производить забор воздуха для горения извне, используя металлические воздуховоды, подсоединяемые к печам в предназначенных для этого местах (Рис.1 поз. 7).

При установке соединительной трубы важно помнить, что если забор воздуха производится не с улицы, а из смежного помещения, то им не может быть гараж или котельная, т.к. это может справоцировать обратную тягу в дымоходе.

Суть пиролизных печей

Прочитать правильно чертеж печи длительного горения и на его основе сделать качественное нагревательное оборудование можно, если понять всю суть процессов, которые протекают при пиролизном разложении топлива. Он отдаленно напоминает крекинг нефти, но выполняется с твердым топливом в несколько другом диапазоне температур.

Пиролиз твердого топлива проходит при температуре 450°C и в условиях недостатка кислорода. В результате получается газ, состоящий из фракций древесины. Его температура воспламенения значительно выше, по сравнению с энергией, которая выделяется при сжигании твердого топлива. Это и обуславливает высокий КПД отопительного оборудования (80-85%).

Этапы преобразования энергоносителя.

Принцип работы печи длительного горения основывается на следующих стадиях пиролиза твердого топлива:

- просушка энергоносителя;

- непосредственно пиролиз;

- горение легкой, летучей фракции и параллельная карбонизация горючего;

- разложение тяжелых фракций до летучего состояния;

- реакция восстановления при температуре +400°C.

В результате последней реакции получаются чистый водород, угарный газ. Именно в результате их окисления выделяется большое количество тепла. Однако устройство печи длительного горения должно быть организовано таким образом, чтобы температура в ней не опускалась ниже +250°C. В противном случае угарный газ и водород не окислятся, а уйдут наружу, так и не отдав свою часть тепла.

Процесс сжигания твердого топлива делят на три стадии:

- воспламенение (зажигание),

- активное горение

- дожигание.

- В первой стадии твердое топливо вначале подогревается и подсушивается и при температуре 105 – 110 °С теряет свою влагу.

- Затем при температуре 300 – 400 °C оно начинает разлагаться на летучие вещества и твердый остаток.

- При дальнейшем нагреве, когда его температура становится равной температуре воспламенения, топливо загорается. Температура воспламенения (примерная) различных топлив следующая, °С: дров – 300; бурого угля – 300 – 400; каменного угля – 450 – 500; антрацита – 700 – 750; жидкого топлива 500 – 600; газа около 600.

- Стадия активного горения характеризуется высокой температурой (более 1000 °С) с максимальным выделением тепла и наибольшим потреблением воздуха (кислорода), расходуемого на горение кокса и летучих веществ.

- Дожигание твердого топлива характеризуется уменьшающимся тепло-выделением и снижающейся потребностью в воздухе.

Делаем печь для гаража или дачи

Практичная печь длительного горения на опилках для гаража или дачи.

Самодельное нагревательное оборудование идеально подойдет для нежилых зданий или домов, которые посещаются людьми от случая к случаю. В данной ситуации речь идет о немалой выгоде. Во-первых, не нужно тратиться на дорогостоящие материалы и изготовить прибор из подручных материалов. Во-вторых, не нужно уделять большое внимание дизайну изделия, а сконцентрироваться на его производительности. В основе любой работы лежит чертеж и схема печи длительного горения от профессионалов.

- металлическая бочка (до 200 литров) или металлическая труба (диаметр до 600 мм);

- лист стали;

- швеллера;

- труба, диаметром до 200 мм и длиной до 2,5 м;

- труба, диаметром до 100 мм;

- сварка;

- автоген;

- ножовка по металлу;

- строительный уровень.

Бочка или труба – это корпус нагревательного элемента. В случае с трубой, к ее нижней части приваривается дно. Оно вырезается из листа металла. Вторым этапом будет организация дымооборота. От также делается из листа металла. Его диаметр должен быть несколько меньше, чем диаметр выбранной бочки или трубы. К полученному металлическому «блину» приваривается швеллер. Он увеличит массу дымооборота, в результате чего он будет опускаться вниз по мере прогорания энергоносителя. К металлическому диску приваривается труба. Ее длина должна быть больше, чем высота корпуса печи.

Самодельная печь из бочки, так называемая «Бубафоня».

Далее, вверху и внизу боковой части бочки вырезаются отверстия, диаметр которых приравнивается диаметру трубы-дымохода. Трубы и корпус соединяются. Трубы должны быть достаточной длины. Это позволит вывести их наружу здания для забора первичного и вторичного воздуха. На дымоходах устанавливаются заслонки. Крышкой печи служил круглый лист металла.

Подобные конструкции печей длительного горения не отличаются эстетичностью. Однако здесь есть существенные преимущества. Это низкая себестоимость, простота в управлении работой. В случае поломки можно организовать новый нагревательный элемент из подручных средств, не тратя деньги на ремонт старого.

Недостатки печей длительного горения:

- низкий КПД (до 70%);

- необходимость в постоянном контроле;

- недолговечность.

Следовательно, вышеописанный нагревательный элемент не может использоваться для жилых помещений. Для обогрева частного дома специалистами приводится схема печи длительного горения по типу буржуйки с водяным контуром.

Какие выбрать электро обогреватели в квартиру, чтобы они не сушили воздух?

О том, какие преимущества имеют керамические обогреватели для квартиры вы узнаете в этой статье.

Печь для бани с камерой дожига своими руками

Здравствуйте, читатели моего блога! Как и обещал, сегодня представляю новую банную печь. Любой поклонник парной знает, что главным предметом в бане является печь. От того, насколько удачна конструкция печи, зависит комфорт парных процедур и, соответственно, полученное настроение.

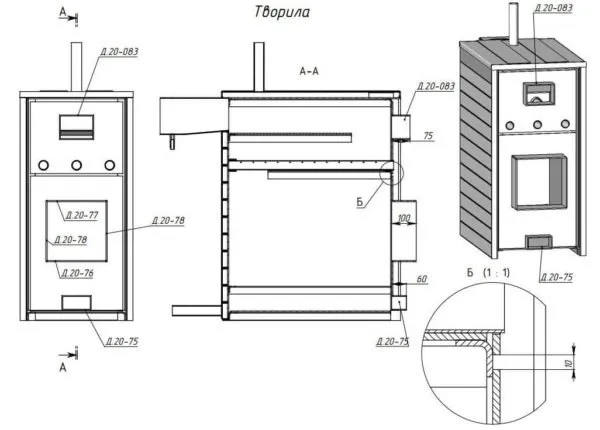

В данной статье я расскажу о конструкции банной дровяной печи длительного горения. Она не сложна в изготовлении и легко может быть сделана своими руками. Печь довольно компактна и обладает высоким КПД, благодаря наличию камеры дожига топливных газов. Основные размеры банной печи приведены на рисунке. Размеры топки рассчитаны на поленья длиной до 55 см. На верхней части трубы приварена площадка для кладки кирпичной разделки.

Хочу назвать несколько причин, которые заставили поменять печь, прослужившую в моей бане 17 лет. Главным недостатком такой банной печи был прямой дымоход. Приходилось затрачивать много дров для поднятия температуры в парной в зимний период. Соответственно, КПД банной печи был очень низким.

Давно я мечтал иметь такую дровяную банную печь, в которой были бы совмещены преимущества печи-каменки (длительное время сохранять в помещении комфортную температуру) и металлической банной печи (быстрый прогрев помещения). И вот такая банная печь была сварена из 6-ти миллиметровой стали. В чем же секрет такой печи?

В банной дровяной печи длительного горения над топкой имеется камера, где происходит догорание газов, выходящих из топки. При уменьшении притока воздуха через поддувало печь может работать несколько часов при одной закладке дров. А это значит, что комфортная температура в бане будет поддерживаться значительно дольше. Известно, что хороший пар в бане с металлической печью можно получить только во время топки. После сгорания дров печь быстро остывает, и в бане становится прохладно.

Печь установлена таким образом, что закладка дров в топку осуществляется из предбанника. Поэтому с лицевой стороны печи приварены три пластины шириной в половину кирпича для кладки кирпичной перегородки между предбанником и парной. Бак для горячей воды съемный. Для усиления конвекции воздуха в парной с правой и задней стороны печи навешивается металлический экран.

Дверцы топки и камеры дожига заводского изготовления, а дверца поддувала выполнена из того же металла, что и стенки печи. В топке отсутствует колосниковая решетка. Эксплуатация таких банных печей, изготовленных ранее, показывает, что в ней нет необходимости.

Топливные газы, образующиеся при сгорании дров, поступают в два отверстия, расположенные у задней стенки печи.

Разделившись на два потока, дымовые газы идут вдоль стенок камеры дожига. Доступ к камере дожига выполняется через дверцу, расположенную выше топочной дверцы.

Затем дымовые газы соединяются в один поток и проходят через камеру дожига к дымовой трубе.

Для получения пара используются камни, которые накладываются горкой вокруг трубы в сетчатую «корзину».

Для придания печи приятного внешнего вида и защиты стали от коррозии поверхность покрыта термостойкими красками на основе силиконовой смолы фирмы Тиккурила: серебристого оттенка и черной матовой.

Если вы решили изготовить банную дровяную печь длительного горения своими руками, то в арсенале вашей мастерской обязательно наличие болгарки и инвертора.

О других банных печах, изготовленных своими руками, можно прочитать здесь и здесь.

Заказать банную печь длительного горения и теплицу можно по телефону

источник

Пиролизная печь оптимальна в условиях невозможности подключения к центральной газовой магистрали или водяному отоплению. Устройство представляет собой газогенераторную установку для обогрева пространства и не требует постоянного контроля во время работы. Пиролизные газы увеличивают эффективность работы печи в несколько раз.

Пиролизные печи называются печами длительного горения. Сгорание твёрдого топлива в них происходит без доступа кислорода: летучие газы сначала насыщаются мелкой фракцией древесины, а затем дожигаются при высокой температуре (от 450 о С), смешиваясь с остаточным воздухом во второй камере. Топливо и газ сгорают практически полностью, обеспечивая высокий КПД (до 85—95%).

Простая конструкция печи позволяет соорудить её своими руками и делает устройство удобным в использовании

Печь такого действия устанавливают в гараже, на даче, в своём доме и в любом небольшом помещении, где необходимо долгосрочное отопление. Устройства просты в эксплуатации и дают максимальный объём тепла при существенной экономии топлива. При этом твёрдый материал перерабатывается практически полностью: сжигаются газ и угли, поэтому дым, сажа и зола почти не образуются. Этот принцип действия актуален для всех моделей пиролизных печей, но разные конструкции могут отличаться характеристиками, внешним видом и внутренним строением.

Отопительное устройство отличается эффективностью и экономичностью, но также имеет и ряд особенностей. Сделать правильный выбор позволяет знание плюсов и минусов пиролизных печей. Положительные особенности этих устройств выражены в следующем:

- КПД до 95%, быстрый нагрев;

- минимальный процент дыма и сажи, экологичность;

- отсутствие необходимости постоянного контроля (топливо загружают раз в сутки);

- применение разного вида топлива;

- доступность сборки и монтажа печи своими руками.

Простой принцип действия обеспечивает практичность агрегата

Основной недостаток эксплуатации такой печи — необходимость правильного хранения дров, подбирая оптимальный уровень их влажности. В противном случае материал не будет эффективно сгорать, ведь влажные пары не позволят газу переработаться.

При сжигании отходов (сырая древесина, покрышки авто, производственный мусор) присутствует неприятный запах, поэтому рекомендуется использовать только чистое и качественное топливо, или дополнительно устанавливать в помещении систему вентиляции. А также стоит учесть, что в дымоходе образуется конденсат, для сбора которого предусмотрен специальный накопитель. Выходная труба и дымоход имеют больший диаметр, чем накопитель, поэтому важна правильная установка печи.

Варианты печей такого типа классифицируются в зависимости от материала, способа эксплуатации и метода передачи тепла. Конструкции отличаются по типу тяги и взаимному расположению внутренних камер. Таким образом, печи изготавливаются металлическими или кирпичными.

| материал | внутренняя конструкция | применение |

| металлическая | печь-буржуйка | обогрев жилого и нежилого помещения |

| для бани и сауны | ||

| готовка пищи | ||

| для барбекю (уличная) | ||

| печь Булерьян | обогрев жилого и нежилого помещения | |

| печь Бубафоня | обогрев нежилого помещения | |

| печь на отработанном масле | обогрев нежилого помещения | |

| кирпичная | печь Кузнецова | обогрев жилого помещения |

| для бани | ||

| готовка пищи |

По способу передачи тепла агрегаты разделяются на модели:

- с водяным контуром отопления;

- вариативностью размещения теплообменников (камеры сгорания и тления располагаются в разном порядке). Если топка находится сверху, а камера дожига газов — снизу, тогда необходима принудительная тяга с помощью дымососов и вентиляторов. Если же, наоборот, топка расположена снизу, то срабатывает естественная тяга.

- для каких целей нужна печь;

- где она будет стоять;

- на каком топливе работать.

При выборе типа конструкции для создания своими руками учитывайте площадь и тип пространства. В зависимости от параметров обогреваемого помещения подбирают размеры и мощность печи. При этом стоит учесть, что кирпичные модели ставят на постоянное место будущего использования, а металлические — почти все мобильны.

Самодельная печь должна соответствовать необходимым характеристикам и быть безопасной в использовании

При изготовлении любой модели печи собственноручно стоит рассчитать баланс между соотношением кислорода и газа. Поэтому выбор и сборка любого варианта печи требуют тщательного расчёта параметров, мощности и габаритов изделия.

Высококачественные стальные листы используют для создания металлических конструкций прямоугольной формы. При этом печь изготавливают с двойными стенами. Пространство между ними заполняются песком или водой (водяной контур). Металлические бочки с толстыми стенками могут служить основой для изготовления небольшой печи.

Металлическую конструкцию можно обложить кирпичом снаружи (обкладка) или изнутри печи (футеровка)

В пиролизной печи две камеры сгорания. В одном отделении происходит переработка твёрдого топлива, а в другой продукты пиролиза смешиваются с воздухом. При верхнем расположении топки для твёрдого топлива, между отсеками ставят колосниковую решётку. В печах из металла перегородками служат полые внутри пластины.

Наглядное изображение потоков воздуха во время работы пиролизной печи-буржуйки с топкой в нижнем отсеке

Вентиляторы наддува являются необходимыми элементами в конструкциях, где камера для газов расположена снизу. С помощью принудительной тяги газообразные вещества перемещаются вниз, где начинается процесс дожига. В таких изделиях присутствуют и дымососы на отводящих каналах.

Принудительная тяга направляет газы во вторую часть печи, где происходит их дожиг (с выделением большого количества тепла)

Все элементы конструкции взаимосвязаны, обеспечивая эффективную работу пиролизной печи.

Сделать своими руками небольшую печь для обогрева гаража или другого пространства можно с помощью подручных материалов.

Эскизный план и чертёж небольшой металлической печи-буржуйки легко создать самостоятельно

Обязательным этапом является создание чертежа или схемы будущей конструкции. Для этого нужно определить форму и размеры корпуса, вариант расположения камер. После этого проводится расчёт мощности, достаточной для обогрева помещения. Параметры определяют следующим образом:

- предположим, что для отопления помещения при самой низкой наружной температуре требуется 10 кВт тепла. Определяем необходимую мощность печи в режиме обычного горения. Известно, что в режиме газогенерации мощность печи составляет 10—30% от той, которая развивается в режиме пламенного горения. Следовательно, для получения 10 кВт с газогенерацией агрегат при горении с пламенем должен развивать мощность W = 10 / 0.3 = 33.3 кВт (принимаем 30-процентное соотношение мощности);

- выбираем наименее энергоёмкое топливо. Например, оптимален сухой бук;

- рассчитываем объём топливной закладки, которая сможет обеспечить требуемую мощность. Порция дров сгорает в режиме пламени примерно за 4500 с. Следовательно, за это время она должна дать следующее количество тепла: Q = 33,3*1000*4500 = 149,85 МДж. Рассчитаем необходимую массу топлива, учитывая, что полностью оно сгорает только на 80%, а КПД самодельной печи равен примерно 50%: М = 149,85 / (15,5*0,8*0,5) = 24,17 кг. Зная, что плотность сухого бука составляет 620 кг/м 3 , переведём полученное значение массы в объём: V = 24,17 / 620 = 0,039 м 3 = 39 л;

- рассчитываем объём топки. Коэффициент загрузки топки в среднем составляет 0,63. Она должна иметь объем: Vт = 39/0,63 = 61,9 л.

Сделать чертёж или технический рисунок изделия можно самостоятельно, учитывая форму и особенности печи. За основу берётся готовое изображение подходящего агрегата.

Список необходимых расходных материалов и рабочих инструментов:

- листовая сталь марки Ст20 толщиной 3–4 мм;

- стальной равнополочный уголок 4х50 мм;

- труба диаметром 50–60 мм;

- стальная арматура с сечением 8 мм;

- стальные трубы диаметром 110 или 120 мм для дымохода;

- кирпичи в количестве 15 штук;

- электросварочный аппарат и несколько упаковок электродов;

- дрель и свёрла по металлу, болгарка с кругами на 230 мм;

- строительный уровень, рулетка, карандаш, молоток.

Расходные материалы выбирайте качественные и надёжные. От этого зависит не только работа пиролизной печи, но и безопасность окружающего пространства в процессе отопления.

Сборка конструкции осуществляется непосредственно в помещении, где будет установлена печь. Раскрой листа на заготовки лучше всего заказать у специалистов в магазине. Это обеспечит хорошее качество основы для изделия.

Пространство вокруг любой печи должно быть безопасным и жароустойчивым, а полы — ровными

Место для установки агрегата нужно подготовить.

- на полу выкладывают основание из кирпичей или иного негорючего материала;

- площадь основы должна быть больше, чем габариты печи;

- устанавливают агрегат на расстоянии не менее 80 см от ближайших стен;

- пол в радиусе 1,2 м перед обогревательным устройством должен иметь несгораемое покрытие (лист железа 1,5 мм толщиной).

Печка может иметь цилиндрическую или прямоугольную форму.

Делаем необходимые заготовки: из металлического уголка нарезаем элементы для вертикальных стоек (1 м), а горизонтальные отмеряем по ширине установки. Детали сваривают и получается каркас.

Можно, конечно, купить печь, но интереснее создать её самому

После этого изготавливаем стенки. В передней панели проделываем два отверстия: одно для топки, другое — зольное. Привариваем на них крепёжные элементы для навесных дверей.

К внутренней стороне крепим уголки, по одному на двух противоположных стенках. И на них монтируем колосниковую решётку и поддон с перфорацией, разделяющий топку и отсек дожига.

Дальнейший комплекс работ:

- В одну из боковых стенок на уровне верха топочной камеры нужно врезать поддувало с заслонкой. Оно изготавливается из короткого отрезка трубы диаметром 50–60 мм. Просверлив в поддувале отверстия диаметром 8,5 мм, в него нужно вставить ось заслонки, выполненную из арматуры диаметром 8 мм. С одной стороны ось должна выступать на достаточную длину — после сгибания её хвостовик будет выполнять функцию ручки. Остаётся приварить к оси стальной диск, диаметр которого соответствует внутреннему диаметру поддувала. Чтобы заслонка не двигалась самопроизвольно, её рукоятку оснащают пружинным или резьбовым фиксатором.

Все элементы важно правильно изготовить, исходя из точного чертежа конструкции

Инжектор необходим для пиролизной печи

Все отделы печи должны быть оптимального объёма, а сама конструкция — устойчивой

Эту конструкцию можно усложнить и превратить в конвектор: внутри топки устанавливают вертикальные трубы диаметром 60–100 мм, 2/3 части диаметра при этом выходят внутрь топки. Лучше использовать изогнутые элементы.

Первый розжиг агрегата производите с открытой шиберной заслонкой: на колосниковую решётку положите быстро прогорающее твёрдое топливо и подожгите. После прогорания добавьте ещё поленья, закройте дверцу и заслонку, а с помощью поддувала отрегулируйте мощность. Стоит помнить, что шибер имеет разрез, не позволяющий перекрыть дымоход.

Схемы устройства различны, но принцип работы пиролизных печей един — сгорание топлива без кислорода

Чистить печи длительного горения не приходится часто: топливо выгорает полностью, и сажа в дымоходе образуется в малых количествах.

Регулярный ремонт пиролизной печи своими руками предполагает своевременное устранение неполадок. При деформации дверцы топки следует исправить или заменить этот элемент. Если конструкция расходится по шву, то важно прекратить эксплуатацию и срочно устранить щели.

Печь такого типа легко сделать своими руками, но конструкцию необходимо создавать с большой точностью, применяя готовые чертежи или разработав их самостоятельно. Отопительная система требует применения качественных материалов и внимательности при изготовлении и сборке. Только в этом случае пиролизная печь будет безопасна в использовании и эффективна.

источник

Твёрдотопливное отопительное оборудование будет востребовано всегда. Есть места, где газ может никогда и не появиться. В отдельных населённых пунктах проведение газа в планах на ближайшие 10-15 лет. Некоторым людям просто нравится топить дровами, а кто-то использует дровяные печки для обогрева бань. Пиролизная печь станет идеальным вариантом для обогрева помещений любого назначения. Её можно сделать из металла или кирпича. О процессе изготовления расскажет наш обзор-инструкция.

Для начала мы рассмотрим принцип работы пиролизной печи. В традиционных дровяных печках используется принцип прямого сгорания топлива. Загруженные в камеру сгорания (топку) дрова поджигаются и начинают испускать тепловую энергию. Эта энергия нагревает стенки агрегата, после чего проникает в обогреваемые помещения. Продукты сгорания сразу же улетают в дымоход. Вместе с этим туда улетают ещё 10-15% тепла.

Недостаток обычной печи заключается в больших тепловых потерях. Продукты сгорания улетают в дымоходную трубу раскалёнными, в них полно тепла, которое можно собрать и отправить на обогрев. В самом простом случае пользователи удлиняют трубу, делая горизонтальный участок более длинным – он проходит через всё помещение. Тем самым производится уменьшение тепловых потерь.

Пиролизные печи устроены несколько по-другому. В них две камеры – в первой осуществляется сгорание топлива, во второй производится дожигание продуктов сгорания. В процессе горения древесины выделяются продукты пиролиза – это горючие газы, сгорающие при высокой температуре. Для их сжигания требуется вторичный воздух – он поступает в камеру дожигания, смешивается с пиролизными газами, в результате чего происходит воспламенение данной смеси.

Пиролизные печи длительного горения – оптимальное оборудование для вашего дома, дачи или бани.

Преимущества пиролизных печей:

- Более высокая эффективность, по сравнению с традиционными печами – процесс пиролиза позволяет выделить из аналогичного количества древесины более высокое количество тепла.

- Возможность управления процессом сгорания – регулируя тягу или подачу воздуха через поддувало (и подачу вторичного воздуха), можно задать определённую интенсивность горения, выставляя нужный температурный режим.

- Длительное горение – обычно пиролизные печи оснащают большими топками, куда вмещается весомое количество дров. Продолжительность горения обеспечивает и возможность управления этим процессом (диапазон регулировки составляет от 10 до 100%, в зависимости от конструкции).

- Экономия топлива – при не самом сложном устройстве, пиролизные печи экономят до 10-15% дров.

- Широкий спектр применения – начиная от бань и заканчивая жилыми домами.

Пиролизные печи для отопления дома и бани подразделяются на две большие категории. В первую категорию входят металлические печки, изготавливаемые из листового металла или старых газовых баллонов. Ко второй категории относятся кирпичные агрегаты, более громоздкие, но и более эффективные в эксплуатации. Плюс металлических печей – лёгкость сборки. Плюс кирпичных печек – длительное сохранение тепла и его мягкая отдача.

Для начала мы разберёмся с процессом изготовления простой пиролизной буржуйки. В качестве основы возьмём следующий чертёж:

Это самая простая буржуйка с дымооборотами. Никакого пиролиза здесь нет, но это не проблема – для его организации нам нужно реализовать подачу в первый дымооборот вторичного воздуха.

Делается эта печь по следующей схеме:

Парочка металлических трубок для подачи воздуха – и обычная дровяная печка превращается в пиролизную.

Переносная пиролизная печь своими руками – это очень просто. Убедитесь в этом, ознакомившись с чертежами в нашем обзоре. Для её сборки вам потребуется листовое железо. Мы рекомендуем выбрать листы толщиной 3-4 мм, что необходимо для продления срока службы агрегата. Тонкое железо быстро прогорит, эффективность печки начнёт падать. Год-два такой эксплуатации – и её можно будет выбрасывать на свалку.

Кстати, если вам нужна пиролизная печь для бани, обратите внимание на следующую схему – здесь мы видим увеличенную камеру сгорания, всё те же дымообороты, только в самой верхней части располагается каменка.

Конструкцию печки необходимо доработать так, чтобы её топка выходила в соседнее помещение, а не в парилку (она выступает вперёд).

Приступая к сборке банной или пиролизной печи своими руками, подготовьте листы железа и разметьте их в соответствии с нашей первоначальной схемой. Корпус печи состоит из шести металлических пластин, ещё две образуют дымообороты. Также нужно собрать колосниковую решётку – для решения этой задачи воспользуйтесь арматурой диаметром 12-15 мм. Решётка крепится на расстоянии 80 мм от дна печи с помощью сварки.

Самая сложная задача – подготовить дверки. Вырежьте отверстия в листе, предназначенном для передней стенки, сохраните вырезанные куски. Приварите по периметру этих кусков отрезки листового металла шириной 2 см, приваривая их с наружной стороны. В результате мы получим плотно закрывающиеся дверки. Их останется оснастить петлями и простейшими крючками для фиксации.

Пиролизные печи для отопления дома должны отдавать максимум тепла. Именно для этого нужны дымообороты. Смонтируйте их в соответствии с вышеуказанной схемой. Теперь остаётся проделать в задней стенке отверстия и вварить в них трубки для подачи горячего воздуха. Заключительные этапы сборки:

- Вваривание отрезка трубы диаметром 100 мм в верхнюю крышку – к ней будет подключаться дымоход.

- Приваривание дверных петель к корпусу.

- Подготовка ножек – выполните их из отрезков дюймовой металлической трубы.

Наша самодельная пиролизная печь на дровах готова. Она получилась компактной – тем самым обеспечивается лёгкость её транспортировки с места на место. Установите её на негорючем основании, подключите дымоход и запускайте.

Также вам потребуется подходящая по размерам и мощности порядовка. Отыскать нормальную порядовку в интернете – целая проблема, в открытом доступе присутствуют только традиционные печки. Рекомендуем заказать её разработку у специалистов или опытных людей.

Металлическая печь отличается лёгкостью в сборке. При наличии подходящего железа её раскрой и сборка займут максимум несколько часов. А вот пиролизная печь из кирпича не отличается лёгкостью в изготовлении. От вас понадобятся:

- Огнеупорный кирпич для выкладки отопительного агрегата.

- Специальная огнеупорная цементная смесь – она должна выдерживать до +1500 градусов.

- Опыт в кладке кирпича – если его нет, обратитесь за помощью к более опытным людям.

Кирпичная пиролизная печь представляет собой аналог обычной металлической печки. Только по размерам она получается большой и сложной. Чем больше кирпича, тем мягче и лучше теплоотдача. Никаких особых конструкционных особенностей здесь нет. Сгорание дров производится в основной камере сгорания (топке). Полученные продукты пиролиза отправляются в камеру дожигания. Для её работы в конструкции печи предусматриваются отверстия для подачи вторичного воздуха. Они оснащаются дверцами, регулировка их просвета позволяет отрегулировать интенсивность горения.

Некоторым спросом пользуются пиролизные агрегаты с нижним горением. Дрова горят/тлеют в основной камере сгорания, в продукты пиролиза вытягиваются через колосниковую решётку вниз, в камеру дожигания. Сюда же подаётся вторичный воздух, что вызывает интенсивное горение. Тяга реализуется естественным или искусственным путём. В первом случае печи оснащаются эффективными дымоходами, а во втором случае сюда ставятся дутьевые вентиляторы.

Внутренняя часть печи, где происходят горение и пиролизная реакция, создаются из шамотного кирпича. Он выдерживает нагревание до +1000 и более градусов, не трескаясь и не лопаясь от жара. Все остальные слои изготавливаются из обычного красного кирпича. Дымоход может быть кирпичным или металлическим. Дверцы приобретаются в специализированных магазинах. Эксплуатация кирпичной пиролизной печки порадует длительным горением и приятным теплом, сохраняющимся даже после её затухания.

Дутьевой вентилятор обеспечит стабильность температурного режима во всех обогреваемых помещениях.

Почти любую пиролизную печь можно превратить в котёл для водяного отопления. Для этого внутрь встраиваются готовые или самодельные (из металлических труб) теплообменники. В комнатах устанавливаются радиаторы, в систему заливается вода – полноценное отопление готово.

Для этих целей лучше всего приспособить пиролизную печь с дутьевым вентилятором – оснастите её внешним блоком управления, отслеживающим температуру и управляющим работой вентилятора.

Варочные панели и встроенные духовые шкафы – вот чем ещё можно оснастить любую печь. Энергии пиролизного горения хватит не только на обогрев, но и на приготовление еды. Варочные поверхности и коробки духовых шкафов приобретаются в специализированных магазинах. Духовку можно изготовить самостоятельно из листового железа. Что касается варочных поверхностей, то они делаются из чугуна – самому такое не сделать.

источник

Давно занимает меня тема камеры дожигания в дровяной печи (не путать с промышленными печами на «биотопливе», печами для сжигания различных отходов типа «Русский слон»).

По сему у меня созрел вопрос: — Уважаемые печники, все чаще на различных форумах печников предлагается/упоминается «камера дожига». Но абсолютно нигде, я не нашел никакой экспериментально, либо теоретически обоснованной информации по принципам ее построения, в дровяных печах в частности. Кто–то предлагает делать ее в 20-30% от объема топки — https://rusbani.ru/forum/viewtopic.ph. r=asc&start=15, другие в 300-400% — https://forum.stovemaster.ru/viewtopic.php?t=2106&postdays=0&postorder=asc&&sta rt=160 .

Более того, я так понимаю, и само понятие «камера дожига» до конца не определено в среде профессионалов. И это притом, что в печах противотока у «буржуев» она присутствует не один десяток лет.

Думаю, тема эта будет интересна многим. Поскольку народ уже в банные печи старается ее «приладить». Вот только называет ее (камеру дожига) то «реактором» https://www.stroiteli.info/showthread.php?t=2070, то «интерфейсной камерой» https://gornilo.ru/aTurPe.htm . Так, что же считать «камерой дожига», и насколько она необходима в дровяной печи?

По поводу иллюстраций, я думаю большинство их уже видело: в альбоме у Миркиса — https://www.mirkis.sitecity.ru/lalbum_2802140507.phtml?pix=36&p_ > , BobSol интересную ссылку на «СтройХауз» давал (даже с видео) — https://www.pyromasse.ca/firing_e.html , печник Чуриков Александр тот вообще по «буржуйским» чертежам их делал. Вот не знаю, Игоря Васильева и Александра Чернова к «буржуям» относить, — скорее к «товарищам» да и творчество их наверно уже всем известно.

Я эту «камеру дожига» уже делать собрался (осталось только решить варить из металла или класть шамотную). Причины банальны: а) труба моей будущей печи будет выходить, чуть ли не соседу в окно (урбанизация понимаешь, ближнее Подмосковье), а это будет, посерьезней Снипов и Гостов по СО. б) Хотелось бы, чтобы печь была экономична, с дровами тоже непросто. в) Высота топки ограничена, высотой помещения, печь банная – каменка, периодика. А насколько я правильно понял (может, и ошибся, поправьте), в идеале для полного сгорания дров нужна топка в 1 метр высотой, т.е, полного сжигания в топке каменки нет изначально, даже в БИКах с вв. То,что потом после разагрева камней прогарает не в счет.

Ну и началось….. В итоге — лично для себя, решил, что без нее – «камеры дожига» (далее ДГ) в моем случае, ну никак. Определил (опять же, лично для себя) следующие правила по ее проектированию: для того чтобы процесс дожига проходил успешно необходимо 1. подготовить смесь газов, т.е. смешать креозот и воздух, (турбулентность, диффузия и все такое). 2. воспламенить смесь т.е. либо температура самих газов должна быть достаточной для начала реакции, либо должен быть какой-то, простите за просторечие, запальник — «катализатор», либо температура самих стенок ДГ должна выполнять роль этого катализатора. 3. ну и конечно законы гидродинамики никто не отменял, тем более пожаробезопасности. Ничего новаторского, все это уже неоднократно деклариловалось на всех печных форумах.

«… 3. Для чистого сжигания креозота горячая вторичка не нужна …» это я тут у Вас Юрий Михайлович прочел, ну а пример со свечой (почему она коптит) – это покруче сигареты и стакана Подгородника, на психику надавило. Опять же Олег Катаев с ГГ, и «идеальной сожигательной камерой» и примером керосиновой лампы…. А сроки поджимают, осень, а там и зима. «И куды бедному крестьянину, т.е., мельнику податься?» Сейчас пересматриваю свои концепции, по КД в том числе, на днях постараюсь предложить что-то еще, чтобы обсуждать предметно. Так может быстрей пойдет.

Мельник поднял вопрос о камере дожига в теме «колпаковых печей». Поскольку вопрос интересный и наверняка привлечет внимание печников /после их приезда из летних командировок/, я перенес вопрос Мельника сюда, в отдельную тему. Нет возражений

?

—————————————— Я так понимаю, что если «пламя» не успевает сгорать в топке, то топку удлиняют. И это удлинение называют «камерой дожига». Иногда в эту камеру подают и добавочный /вторичный/ воздух. Так?

Во всяком случае в промышленных газовых котлах при необходимости разработки агрегата повышенной мощности /или с более чистыми отходящими газами/ экономически целесообразно не изменять документацию на топку, а просто пристыковать еще одну вновь спроектированную водоохлаждаемую камеру для увеличения времени догорания факела. Так и в случае Миркиса с Бобсолом: если пламя и вылезет из топки, то пусть догорает в хлебной камере, а не тухнет узком канале с образованием сажи.

Так что все зависит от высоты факела /пламён/.

А высота факела, собственно, и учитывается понятием «удельной теплонапряженности топочного пространства». Высота пламени /а , значит, и «напряженность»/ зависит не только от вида топлива, но и от условий сжигания /Дачные бани и печи, стр.391, скачать https://saunapar.narod.ru или https://gornilo.ru/ .

Высота факела пламени /то есть длина сгорания горящей струи горючих газов в топочной кислородсодержащей среде/ определяется: — расходом горючего газа в одиночной струе горящего газа /если исходная струя горючего газа разбивается на десять отдельно горящих струек-пламён, то и высота этих отдельных струек будет, грубо говоря, в десять раз меньше, чем высота пламени исходной единой струи/, — концентрацией кислорода в топочной газовой среде, — направлениями течений газов в зоне пламени / встречный, спутный, перпендикулярный, ламинарный, турбулентный и т.п./.

Общий расход горючих газов в дровяной печи /то есть скорость пиролиза дров, то есть скорость «горения дров»/ зависит от мощности теплового потока на дрова в топке от самого пламени и от стенок топки. Чем горячей топка, тем больше прет из дров горючего газа /то есть летучих, креозота/, тем выше должна быть топка.

Скорость же «сгорания» горючего газа не зависит от температуры стенок топки, а определяется концентрацией кислорода в топке /часть которого потребляется на горение/. Поэтому, чем больше воздуха подается в топку, тем выше

температура горения газа /тем белее оболочка факела/, тем ниже пламя, но тем

ниже

температура отходящих дымовых газов. Фактически, каменку, как и кастрюлю, надо помещать именно в пламя, где температуры высокие 1100-1400град, а не в продукты сгорания над пламенем, имеющие температуру не выше 600-1000град

Так или иначе, надо отличать «скорость горения дров» от «скорости сгорания летучих», а «температуру горения» /в оболочке факела/ от «температуры дымовых газов в топке» и от «температуры топки».

В современных банных печах делают высокую топку /6-10 кирпичей?/, чтоб «все догорало». Но при этом температура дымовых газов получается низкой. И только потом по мере разогрева топки достигается высокая скорость пиролиза и горячие пламёна начинает достигать высокорасположенных камней, не догорая, и даже проходить через них насквозь как через дрова в закладке /аналогично процессу в реакторе Арчибасова?/. Так что я считаю, что высокие топки в банных печах не целесообразны, они лишь увеличивают время протопки, но не изменяют сущности прогрева камней именно пламёнами.

источник

Современные буржуйки с водяным контуром

Традиционная печка буржуйка рассчитана на обогрев одного помещения за счет конвекции теплового воздуха и, частично, в результате генерации ИК-излучения. В ее основе также лежит пиролиз древесины. Но, в отличие от твердотопливного котла, топка буржуйки не разделяется на две части. Как результат при неправильной организации системы топка-дымоход, пиролизные газы быстро покидают зону горения и выходят наружу, так и не отдав свое тепло. Именно потому, выполняя все работы своими руками, нужно уделять должное внимание:

- объему камеры горения;

- диаметру дымоходной трубы;

- контролю температуры в топке.

Так, например, объем топки составляет 40 л. В таком случае дымоход выполняется диаметром до 106 мм. Подобное соотношение позволит задержать пиролизные газы в верхней части печки и газ успеет сгореть. С другой стороны, дымоход подобного диаметра достаточно быстро выведет наружу продукты горения и предупредит задымление комнаты.

Второй нюанс изготовления печи – это колосниковая решетка. Чтобы в нагревательном элементе проходил пиролиз, колосниковую решетку удаляют. Таким образом, исключается искусственный надув кислорода в топку. Тлеющая масса самостоятельно будет втягивать в себя нужное количество воздуха через поддувало. Его делают округлой формы.

Третий нюанс: для спешной работы нагревательного оборудования необходимо следить за температурой внутри его топки. Легче всего это делать, наблюдая за температурой отходящих газов. Если она упадет до +100°C, это указывает на нарушение процесса пиролиза. В таком случае в дымоходе выпадет конденсат. Он превращается в твердую массу, что затрудняет процесс чистки.

Как устроена печь длительного горения с водяным контуром по типу буржуйки? От традиционной модели ее отличает Г-образный патрубок, который приваривается к поддувалу. Он выполняет функцию воздуховода. Для этого в нижней его части выполняются мелкие (диаметром до 8 мм), радиальные отверстия. Они прикрываются винтовой пробкой. Навинчивая или отвинчивая последнюю, нетрудно регулировать подачу газа в топку, следовательно, регулируется и интенсивность горения.

Печи длительного горения: почему они греют лучше и дольше?

Есть известная фраза — «вылететь в трубу». Ее часто употребляют в переносном смысле, обозначая плачевное финансовое положение, ну а в случае с каминами и печами это словосочетание используют в самом что ни на есть прямом смысле. Ведь при относительно простой конструкции прибора и не закрытой задвижке тепло действительно очень быстро вылетает в трубу. А потому многие производители пытаются сократить потери тепла и добавляют в конструкцию камеру дожига отходящих газов, которая превращает обычное устройство в печь длительного горения

Печи длительного горения — эффективные, компактные и относительно недорогие — пользуются заслуженной популярностью уже много лет. В отличие от обычных, такие приборы имеют две камеры. Одна из них, нижняя, работает как топка в обычном камине. После того, как дрова прогорают в ней в течение 10-20 минут, приток воздуха сводят до минимума, закрыв специальные технологические отверстия, и дымовые газы поступают во вторую, верхнюю камеру. Там они дожигаются, получив дополнительную порцию кислорода извне, которая поступает через специальные инжекторы.

По сути, дрова не горят, а тлеют. Но, как ни странно, КПД у печей длительного горения намного выше, чем у обычных. Дело в том, что при нехватке кислорода топливо почти полностью превращается в топочный газ (смесь метана, водорода, моноксида углерода и проч.), а он при сжигании дает очень много тепловой энергии.

КПД печи длительного горения составляет в среднем 70-80%. У каминов с отрытой топкой этот показатель не превышает 10-15%

Конструкция печи Bullerjan с камерой дожига

Как нетрудно догадаться, описываемые устройства слабо дымят, и зола в них скапливается медленно. Но справедливости ради стоит заметить, что у экономичного горения есть и свои минусы. В дымоход поступает полностью отработанный и почти остывший дым. И если труба не утеплена должным образом, на ее стенках будет скапливаться конденсат, стекающий в камеру дожига. Кроме того, это чревато ослаблением тяги.

Впрочем, об устройстве дымохода стоит поговорить подробнее. Печь длительного горения можно подключить и к традиционному кирпичному, и к модульному керамическому дымоходу. Но проще и дешевле будет смонтировать так называемый «сэндвич» — вложенные друг в друга стальные трубы с тепоизолирующей прослойкой из каменной ваты. В любом случае труба должна иметь высоту не менее 6 м. Это важно для хорошей тяги. Желательно, чтобы дымоходный канал был совершенно прямым. Делать колена не рекомендуется. Но если без них не обойтись, важно следить, чтобы угол изгиба не превышал 45º.

Печи длительного горения нельзя эксплуатировать при полностью открытых заслонках. На такой режим работы они не рассчитаны

Но вернемся к конструкции печи. Чтобы повысить отопительный эффект, производители снабжают свои устройства различными теплообменниками (калориферами). Вариантов немало. Например, это может быть система конвективных труб, соприкасающихся с топкой. Снизу в них через специальные отверстия поступает холодный воздух, а сверху выходит хорошо прогретый.

Конструкция печи с щелевым конвектором

В некоторых моделях роль теплообменника играет дополнительный металлический кожух. Под этой «рубашкой» образуется прослойка из теплого воздуха, увеличивающая КПД печи. Есть также устройства с водяным контуром.

В зависимости от эффективности теплообменника у печей с одинаковыми топочными камерами скорость прогрева помещения может различаться в 1,5-2 раза. Определить, насколько хороша та или иная конструкция, довольно просто. Чем больше площадь калорифера, тем выше отопительный эффект.

Разумеется, калорифер — не единственное, на что нужно обратить внимание при выборе печи. Модели различаются по мощности (от 4 до 50 кВт), от которой напрямую зависит объем отапливаемого помещения. Этот момент следует уточнить у производителя или продавца. Впрочем, даже самой «слабой» модели по силам протопить комнату площадью около 20 м².

Также имеет значение время горения от одной закладки дров. У разных устройств этот показатель колеблется, в зависимости от размера и конструкции топки, от 5 до 15 часов. Но к двухзначным цифрам стоит отнестись с разумной долей скепсиса. Добиться настолько высоких показателей крайне трудно, а порой и невозможно. Закладка в печи средних размеров прогорает за 5-7 часов. В любом случае перед покупкой конкретной модели стоит почитать отзывы потребителей. Их показания будут намного ближе к истине.

Цены на печи длительного горения отечественного производства варьируются в пределах 7000-15 000 руб., стоимость импортных чугунных печей с камерой дожига – 120 000-200 000 руб.

Что касается эксплуатации, крайне важно использовать только тот вид топлива, на который рассчитана конкретная модель. Существуют печи, работающие на дровах, пеллетах и угле. И если в описании указано «топить бурым углем», черный уголь закладывать нельзя. Он дает слишком много тепла, и стенки камеры, не рассчитанные на такую нагрузку, прогорят насквозь.

В завершении темы ответим на логичный вопрос, который может возникнуть у читателя. Если высокий КПД описываемых печей обеспечен тем, что дрова не горят, а тлеют, что мешает «перекрыть кислород» огню в простом камине с закрытой топкой? К сожалению, такой прием не сработает, так как обычный камин не имеет камеры дожига. Топочный газ, который можно было бы пустить в дело, в лучшем случае «вылетит в трубу», а в худшем — просочится в комнату.

Подписывайтесь на наш канал в Яндекс Дзен, чтобы ничего не пропустить!

Кирпичные печи и пиролиз

Кирпичные печи до сих пор пользуются спросом, хотя их пик популярности давно канул в лету.

Специалисты утверждают, что для полноценного обогрева частного дома отлично подойдет кирпичная печь длительного горения. Чертеж конструкции простой, а потому ее можно организовать своими руками. Мощность нагревательного оборудования достигает 50 кВт и выше. Существуют схемы печи с водяным контуром. Также читают: «Какую печь выбрать для обогрева дома: кирпичную или ракетную?«.

Принцип работы кирпичной печи основывается на противодействии горящего топлива и футеровки. В самом начале реакции пиролиза горят легкие летучие газы. Их тепло поглощается футеровкой через дымоход. Таким образом, в топке и печке температура поднимается до достаточно высокого уровня. Это обеспечивает крекинг более тяжелых, летучих компонентов и карбонизацию древесины. Разогретая футеровка выступает своеобразным, тепловым буфером. При недостатке тепла она его выделяет, при избытке – забирает.

В кирпичную печь пиролизного типа новое топливо закладывается постепенно. Нельзя использовать энергоноситель с высокой теплоемкостью. В противном случае топка «задохнется», что отрицательно скажется на КПД оборудования. Он упадет до 70%. Возможны также варианты с аварией, если футеровка не справится с сильными скачками температуры.

Причины и условия возникновения процесса дожигания в дровяной печи:

Недогоревшее топливо (летучие вещества), утягиваемые вглубь печи, способны воспламеняться.

При условии высокой температуры и наличия кислорода происходит вторичное воспламенение.

Т.к. вторичное воспламенение происходит уже внутри печи, а не в топке, это существенно увеличивает температуру газов в каналах.

Вторичный дожиг происходит, в специально организованной, камере дожига.

Какую печь выбрать?

Сегодня можно найти чертежи и схемы печи длительного горения самой разнообразной конструкции, размера и производительности. Однако насколько эффективным будет выбранное оборудование, сделанное в домашних условиях, и где его можно использовать? Специалисты на данный вопрос отвечают следующее: для нежилых помещений прекрасно подойдет самодельная пиролизная печь из подручных материалов. Однако она будет маломощной и недолговечной.

Для жилых помещений важна не только эстетика, но и производительность. В этом случае нужно обратить внимание на буржуйку в современной модификации. Ее измененный воздуховод и водяная рубаха позволят обогреть помещение до 25 м. кв площадью. Чтобы увеличить производительность и обогреть дом большей площади, размер печи длительного горения нельзя увеличивать. Для решения данной задачи останавливают свой выбор на кирпичных пиролизных агрегатах. Тематическое видео о том, как сделать буржуйку своими руками:

Пиролизная печь определенно требует освоение объемной информации, если у вас появилась идея создания пиролизной печи собственными руками. И первым номером списка знаний будет значиться – понимание процесса пиролиза. Популярным стало использование твёрдо-топливных газо-генерирующих котлов в частных хозяйствах. Однако, покупателям предлагают лишь выкладки эффективности и достоинства установок. Следует знать, что термическое разложение древесины, есть практически во всех случаях её сгорания.

Принцип работы пиролизной печи

Пиролиз — технологический процесс газогенераторного горения. В результате сгорания твердого топлива, как пеллеты, уголь, дрова, торфяные брикеты происходит обогрев помещения. Принцип работы схож с функциональностью котла с сухой перегонкой. Пиролиз носит экзотермический характер, и отмечен способностью подогрева поступающего воздуха за счет выделяемого тепла

Загруженное топливо поджигается, и при закрытой дверце включатся вентилятор. Высокий температурный режим (200 -800 градусов) и низкое содержание кислорода в печи подводят к химическому процессу — дерево разлагается на пиролизный газ и древесный кокс. При горении древесина склонна к образованию метилового спирта, ацетона, уксуса и смолы.

Выделившийся газ соединяется с кислородом, и переходит в стадию горения. Образовавшийся в процессе горения дым, не содержит вредных канцерогенов и других опасных веществ. Сгоревшее топливо выделяет тепловую энергию, идущую на обогрев помещения. Вода, находящаяся в котле, в горячем состоянии поступает в систему отопления при одновременной подаче обратки. Теплоноситель также используется и в качестве охладителя. Так работает котел с нижним расположением камеры.

Процесс пиролиза

Печи для эффективного сжигания продуктов разложения органического топлива могут отличаться друг от друга конструктивно и материалами изготовления. В первую очередь, отличают конструкции, использующие принцип верхнего и нижнего горения. Устройства, имеющее камеры дожига снизу, однозначно требуют дополнительного насосного оборудования. Тогда как некоторые производители, предлагают аппараты, работающие с помощью естественной тяги. Обычно, их называют печами медленного горения.

Поджиг выработанных при разложении органики летучих соединений, происходит посредством языков пламени основной камеры сгорания и возможен режим тления. Также существует неординарные частные решения в виде конструкций из кирпича. Тяжело говорить о рациональности и энергоэффективности подобных разработок, ввиду отсутствия точных и объективных замеров. В остальных случаях, чаще всего используются легированная конструкционная сталь, разных толщин.

Котлы с верхним расположением камеры

Появились экземпляры котлов, работающих в прямо противоположном направлении. Народные конструкторы спроектировали камеру газификации внизу, вторую — вверху. Модели таких котлов пока не столь популярны, но преимущества очевидны:

- Исключено потребление электроэнергии.

- Система работает на естественной тяге благодаря новому решению в устройстве воздушных каналов.

- «Перевернутый» дизайн.

Принцип основан на устремлении пиролизного газа в верхнюю камеру, и смешивании его с вторичным воздухом.

Разряженный воздух просачивается в котел через отверстие внизу, соединяется с кислородом, и создает условие для реакции окисления. Горючий газ сгорает в нижней камере, и отдает тепло воде.

Специальная закаленная сталь котла способствует тому, чтобы из дымохода выходил прозрачный дым. Грамотно смонтированная система может работать на одной порции заправки топлива до 14 часов.

Какая должна быть печь

Итак, для себя можно определить, пиролизным, может называться агрегат, в котором процессы разложение древесины и сгорания их продуктов максимально разделены физически. При этом синтез газа проходит в условиях определённой температуры и пониженного содержания кислорода.

- Сперва, нам понадобится определить мощность отопительного агрегата, для требуемой площади. Можно воспользоваться усреднёнными значениями.

- Для отопления 10 квадратных метров помещения, средней утеплённости, нужен 1 кВт мощности агрегата.

- Если нужно выполнить расчёт, исходя из объёма, используется некоторый коэффициент, ровняющиеся 40 – для утеплённого помещения и 60 – для слабого утеплённого. Таким образом, для помещения площадью 100 квадратных метров и высотой потолков 2.6 с хорошей теплоизоляцией: 100х2,6х40=10400Вт

11кВт.

- Теперь стоит определиться с размером топочной. Для расчёта, следует знать, что при сжигании 3.6 килограмм дров, можно получить 10 кВт тепла в течение часа. Значит, в нашем случае потребуется топка, вмещающая подобный объём приблизительно 10 раз. Например, вес плотного куба дуба, воздушной влажности, весит более 700 кг. Для дров длиной 35 см сложенных в поленницу, коэффициент будет равен 0.75, получаем 525 “рыхлых” килограмм в кубе. 3.6 килограмм на 11 часов работы, получим 39.6 кг дров. 39.6х0.75=29.7 525/29.7=17.7 1000/17.7=56.5 л. Значит размер нашей топки “в чистоте”, 0.35х0.4х0.4 м.

- Однако, на этом этапе, будем учитывать уровень КПД подобных печей и соответствующие им некоторое отношение полезного объёма к мощности. Поэтому, добавим 30 – 35% к объёму пиролизной камеры, в результате, искомые киловатты могут получаться с

Традиционная схема подачи воздуха в топку

Другое дело, когда печь оснащена системой воздуховодов, например, забирающих кислород из подвала или напрямую с улицы. В таком случае, в помещении во время растопки температура не падает, но тяга при этом никоим образом не снижается.

Такая инновационная схема позволяет более эффективно отапливать помещение, существенно снизив теплопотери за счет снижения циркуляции атмосферного воздуха внутри него, но если печь не рассчитана на дожиг легких газов, достигнуть максимальной экономии все-таки не удастся.

Негативное влияние пониженных нагрузок

Помимо этого, во время расчётов, следует учесть негативное влияние на всю топливную систему, работы, с пониженной нагрузкой.

Сооружаем печь

Для печи мощностью в 25КВт и обогрева площади в 60 м2понадобится:

- Кирпич — 400 шт.

- Шамотный кирпич — 100 шт.

- Лист стали в 4 мм 6×1,5 метра.

- Вентилятор.

- Чугунные колосники — 3 шт.

- Терморегулятор.

- Дверцы для камеры и зольного отсека.

Готовим раствор для работы с кирпичом

Берем глину, чистый песок (мытый) и воду. Песок нужен мелкий с зернами не менее 1 мм. Воду желательно взять мягкую. Глина берется та же, что и для формовки кирпича. Чтобы повысить плотность раствора для кладки следует добавить портландцемент (1кг на 10 л воды).

Раствор: 4 части глины +8 ч. песка + 1ч. воды. Такой «рецепт» однозначно выдерживает до 1000 °C, причем не меняя своих качественных характеристик. Коэффициент теплового расширения аналогичен кирпичу, что исключает деформацию при циклах охлаждения-нагревания.

Есть несколько способов приготовления растворов. Один из них: в замоченную на сутки глину необходимо добавить равное глине количество воды. Получается консистенция, напоминающая густые сливки. Выдержанный раствор нужно пропустить сквозь сито, и смешать с песком. Регулируем консистенцию. Образовавшаяся на поверхности лужица укажет на недостаток песка.

Немного о кирпиче

Народные умельцы используют для футеровки топки шамотные кирпичи. Такой материал способен продержаться не больше сезона. Не спасет от прогорания и металл для воздухоотводов в 5мм — потребуются специальные стали.

Зарубежные производители делают их из керамики, но ссылаясь на опыт эксплуатации можно заверить начинающих мастеров, что зоны металла, не подвергавшиеся охлаждению, при соприкосновении с горящими газами быстро деформируются. Скорректировать процесс можно используя толстый металл— от 10 мм или делать двойные стальные стенки.

Приступаем к работе

Из шамотного кирпича делаем теплообменник, разделенный на две камеры. Одну для газификации, вторую — до сгорания выделенных газов. При расположении желательно исходить из того, что первичная подача воздуха идет сверху, а летучие вещества перемещаются вниз и догорают в камере.

Колосниковые решетки монтируются в свободном положении— при нагревании они расширятся, и заполняют допущенные зазоры.

На последнем этапе, с помощью проволочных «ушей», крепятся дверцы камер. Также вставляются дверцы для контроля воздуха и печные задвижки, отвечающие за тягу.

Приспосабливаем вентилятор. Механизм необходим для противостояния аэродинамического сопротивления и без него не обойтись.

Печная конструкция готова и достойна всяческих похвал. Сдаем работу семье. Возможно, представленная схема позволит самостоятельно соорудить недорогую, но функциональную систему отопления. О результате своей работы можно будет судить по окончанию отопительного сезона.

Опции темы

Отображение

- Линейный вид

- Комбинированный вид

- Древовидный вид

Порядок сборки основы

- Так, как мы стремимся рассмотреть конструкцию, имеющую право называться пиролизной печью, на первом этапе следует позаботиться изготовлением внутренних каналов, подвода первичного и вторичного воздуха и обвязкой горелки. Футеровка горелки выполняется из шамотного кирпича. Собственно из него и изготавливаются сами термостойкие сопла форсунки.

- Далее, из листового металла, нужно раскроить и сварить, первичную камеру газификации – он же бункер, и вторичную камеру дожига газа. Она должна быть хорошо защищена от высокотемпературного пламени и иметь выход в конвекционные каналы.

- На практике, используется материал толщиной 4 мм. Но желательно использовать большие толщины, во избежание короблений и преждевременного выхода из строя, из-за коррозии.

- Готовые – верхнюю и нижнюю секцию сгорания объединяют посредством обвязки форсунок и подключают воздушные теплообменники по принципу Булерьяна.

- После этого, можно приступить к промежуточному этапу, обварке крепёжных элементов, препятствующих гидравлическим деформациям наружного кожуха. Это металлические штыри, которые укрепят между собой внутренние и наружные элементы котла.

- Производится обварка элементами кожуха с одновременной стыковкой всех отверстий воздушных каналов.

- Также, надо заранее предусмотреть отверстия для рычагов, заслонки дымохода и заслонки вторичной камеры.

- После обварки наружных элементов короба, устанавливаются дверки, наружный патрубок подвода воздуха, к которому будет крепиться нагнетательный насос и лючок прочистки конвекционных дымоотводов.

Как действует «дожиг»

После того, как в обиходе появились закрытые топки с заслонкой дела пошли по-другому. Процесс прогорания полностью контролировался и повторный дожиг стал также доступен. Изготовление зуба происходило из более прочного металла, такого как чугун. Его можно фиксировать как горизонтально, так и наклонно.

Свойство у него осталось неизменным – замедлить тягу. В итоге дымовые отходы собираются в дымосборнике, в который происходит поступление свежего воздуха. В результате окисления происходит повторное возгорание. Стенки топки и накопители принимают в себя жар, который, в свою очередь, может проходить сквозь стекло.

Буржуйка

Таким примером может послужить простая буржуйка, с разделённой топкой. Если честно, эта печь выполняет функцию псевдо-пиролиза, поскольку простая конструкция, весьма далека от описанной теории, термической деструкции органического сырья с раздельным сжиганием её продуктов. Перегородка, разделяющая топку, имитирует возможность двух отдельных процессов, газогенерации и дожига. Наличие в данном случае форсунок подачи дополнительного воздуха, даёт весьма сомнительную возможность, полноценно сгорать продуктам тления. Это происходит, благодаря основному пламени, либо не случается вовсе.

Для изготовления такой “газовой” буржуйки, требуются минимальные переделки в конструкции. В пространство топки вваривается металлическая пластина и можно считать себя – “впереди планеты всей”. Некоторое улучшение, вследствие таких переделок конечно возможно. Но заключаться оно будет, в банальном удлинении пути, проходимого горячими газами. Необходимость пиролиза у кирпичной печи, на мой взгляд, весьма сомнительна. Отопительно – варочная шведка средних размеров, с встроенными в простенок каналами, имеет очень хорошие рабочие характеристики, в чём я могу убедиться как пользователь. Построение такой конструкции из кирпича, требует больше знаний и дополнительных материалов. Нестандартные габариты и опасность проникания угарных газов, не предполагают её размещение, в жилом помещении. Совсем другое дело, применение для промышленных нужд. Возможен обжиг глиняных изделий или отпуск металла. Внутри большая полость для выдержки керамики и длительное время может поддерживаться высокая температура.

Выгоды

Для того чтобы решиться на изготовление пиролизной печи своими руками, нужно хорошо представлять выгоды и возможные проблемы, которые она принесёт. 1. Одной из основных выгод, называют экономию, которую возможно достичь, при соблюдении определённых технических вводных. Но, к сожалению, далеко не всегда нужные условия возможно исполнить. 2. Чистота конечного выхлопа. Достигается сжиганием продуктов газогенерации, при высокой температуре факела. 3. Высокий коэффициент полезного действия, достижимый при соблюдении влажности топлива на низком уровне. 4. Возможность тонко и широко регулировать диапазон мощности установки, но приобретая при этом некоторые неприятные последствия. 5. Хорошо отлаженная система, способна в форсированном режиме, качественно сжигать резину, пластик и прочие, сложные для сжигания отходы. 6. Одним из главных преимуществ, являются длительные промежутки, между загрузками дров и автономность. К сожалению, перечисленные преимущества не являются однозначными. Для получения всех выгод одновременно, необходимо соблюдать целый ряд параметров и характеристик, как касающихся топлива, так и режимов использования.

Устройство печи

Конструкция предусматривает две камеры сгорания, необходимые для поддержания пиролиза. Одна из камер предназначена для топлива и плотно закрывается, чтобы предотвратить поступление кислорода извне. Полученный газ переходит в камеру дожигания, в которую подается вторичный воздух, чтобы улучшить горение.

Между собой камеры разделены колосником с уложенными брикетами. Верхнее вентилирование или дутье — особенность технологического процесса. Активизации принудительной тяги — необходимое условие для снижения аэродинамического сопротивления.

Важные моменты безопасности

Уместно напомнить, что качественное функционирование предусматривает сочетание строгих пропорций воздушно-топливной смеси, иначе горение будет неровным, и образует много дыма. При конструировании печи своими руками важно иметь подробный чертеж, и иметь навык в работе со сварочным аппаратом.

Образование газа происходит неравномерно, поэтому так важно обеспечить контроль соотношения газа и воздуха. Электронная система всегда автоматически реагирует на все происходящие процессы, и следит за нагревом теплоносителя. Одна камера системы создает давление, другая — балансирует состав топливовоздушной массы. В этом и разница между печью собственной конструкции и заводской продукцией.

Если вы решили построить печь собственноручно, не обойтись без качественных материалов как, легированная сталь и современная электроника для контроля. Процесс пиролиза нерегулируемый, и этот факт требует контроля электронной начинкой, иначе котел повторит функции буржуйки. Происходящим процессам требуется ряд условий, без обеспечения которых печь не сможет качественно работать.

Инструменты и материал для работы

- Сварочный аппарат.

- Электродрель.

- Угловая шлифовальная машинка Ø230. Не обязательно, но желательно использовать машинку Ø125.

- Листовой металл в 4 мм — 7,5 м². При бюджетном варианте допустим монтаж внутренних деталей из 4 мм листа, корпуса — из 3 мм.

- Электроды — 5 пачек

- Кирпич огнеупорный — до 15 шт.

- Отрезные круги с диаметром в 230 мм — 10

- Шлифовальные круги в 125 мм — 5

- Вентилятор.

- Температурный датчик.

- Колосники

- 2 дверки

- 57 мм диаметром и толщиной в 3,5 мм — 7−8 м.

- 15,9 мм Х 4,5 мм — 0, 5 м

- 32 мм Х 3.2 мм — 1 м. п.

- 60×30 и толщиной 2 мм — 1,5 м. п.

- 80×40 со стенкой 2 мм — 1 м. п.

- ширина 80 мм и толщиной 5 — 1 м. п.

- 20 мм Х 4мм — 7,5 м. п.

- 30 мм Х 4 мм — 1,5 м. п.

Металлическая конструкция

Размеры будущей конструкции рассчитываются исходя из желаемой мощности. Если у вас не мозг инженера, во избежание накладок лучше обратиться к профессионалам за теплотехническими расчетами.

Общая схема выглядит так:

- Процесс начинается со сварки. Необходимо сварить стальной корпус и 2 камеры: сгорания и дожига.

- Внутренние работы предполагают фундамент из шамотного кирпича.

- Дальше по чертежу выполняются отверстия, и подведение систем для подачи воздуха в камеры.

- Вырезается окно топки и герметично присоединяется дверь.

- Начинается монтаж водяной рубашки.

- В выводящую трубу вставляется вентилятор.

Домашняя технология обусловлена приобретением материалов в компаниях по продаже металла. Разовые приобретения обойдутся несколько дороже, чем закупка по списку.

Основа котла — топка или камера сжигания, в которой температура превышает 1000 градусов. При отсутствии специальной стали можно использовать имеющуюся в наличии, но при таком решении стенки следует делать двойными.

- Стенки для будущего котла вырезаются из листа стали угловым шлифовальным аппаратом по размерам чертежа, имеющего всегда точные размеры деталей. Они переносятся на металлопрокат с помощью линейки и подсобных измерительных инструментов.

- После вырезания стенок следует приступить к повторной нарезке стенок только из профилированной трубы. Они нужны для ребер жесткости.

- Теперь следует приготовить усилители для стыков между сегментами печи из стального листа.

- Делаем прямоугольное отверстие в передней стенке, по размерам дверец камер сжигания и зольного отсека. Совет: чтобы вырезать требующую дыру сначала на металл наносится разметка, и очерчивается острым предметом.

Недостатки

1. Много факторов, которых практически невозможно избежать, вызывают образование конденсата, на поверхностях теплообмена. Смесь конденсата и сажи, образуют тягучий дёгтеобразный, кислотный налёт, тяжело поддающиеся очистке. 2. Энергичная работа дымососа или нагнетателя, способна “отъесть” значительную долю экономии, приносимой устройством. Кроме того, энергозависимость может приводить к аварийным ситуациям, во время отсутствия электричества. Требуются дополнительные меры, для охлаждения котла и его аварийного отключения. 3. Эффективность, напрямую связана с режимом горения. Это вынуждает сжигать лишние топливо, или иметь проблемы другого характера. 4. Требуется постоянный, частый контроль дымоходной системы и тщательная очистка газоотводов, которые имеют склонность обрастать продуктами конденсации. 5. Относительная сложность в изготовлении и необходимость в электронных управляющих компонентах. 6. Дымоходу должно уделяться особенное внимание, он должен быть большего диаметра и лучше утеплён. 7. Влажное топливо, легко снижает эффективность работы. 8. Большая стоимость, иногда достигающая 1.5 и 2 кратных значений.

Как сделать фальш окно своими руками?

Если вы хотите сделать фальшокно своими руками, то это достаточно простой процесс, который может быть выполнен в несколько этапов.

-

Подготовьте материалы: вам понадобятся доски, гвозди, шпаклевка, краска или обои.

-

Измерьте размеры отверстия в стене, которое вы хотите закрыть.

-

Создайте раму из досок, которые должны соответствовать размерам отверстия. Установите раму на место, закрепите ее гвоздями.

-

Нанесите шпаклевку на раму, после чего покройте ее краской или обоями.

-

После того, как покрытие сухое, можете установить затвердевшую раму в отверстие в стене.